Wenn die sagenhafte Welt des 3D-Drucks für Sie noch ein Buch mit sieben Siegeln ist, dann sind Sie bei uns genau richtig.

Wenn es um 3D-Druck-Technologie geht, ist es die größte Herausforderung für Einsteiger, zwischen den verschiedenen verfügbaren Verfahren und Materialien zu unterscheiden. Wie unterscheiden sich z.B. die 3D-Druck-Verfahren FDM und SLS? Oder SLS und DLP? Oder EBM und DMLS?

Das kann schon zu ziemlicher Verwirrung führen. Bei dem Chaos von verschiedenen Abkürzungen ist es verzeihlich, wenn man ein 3D-Druck-Verfahren mit einer Musikrichtung verwechselst.

Als Erstes ist es wichtig zu verstehen, dass mit 3D-Druck tatsächlich ein Sammelbegriff gemeint ist, der eine ganze Reihe von 3D-Druck-Verfahren umfasst.

Die 2015 eingeführte Norm DIN EN ISO/ASTM 52900 zielt darauf ab, die Terminologie zu standardisieren und die unterschiedlichen 3D-Drucker-Typen zu klassifizieren.

Insgesamt wurden 7 verschiedene Kategorien von additiven Fertigungsverfahren festgelegt und eingeführt. Aus diesen sieben 3D-Druck-Fertigungsverfahren ergaben sich elf verschiedene 3D-Druck-Technologie-Verfahren, die heutzutage von 3D-Druckern eingesetzt werden.

3D-Druck-Verfahren: Materialextrusion

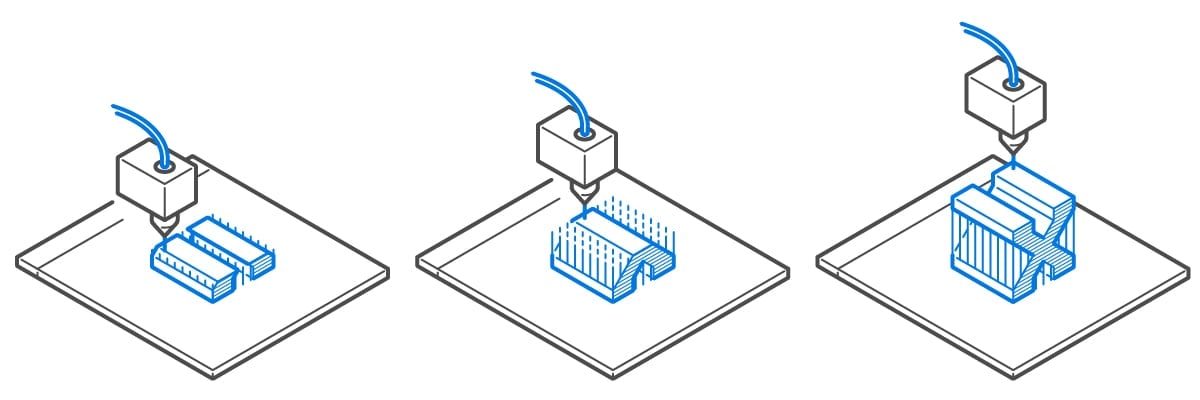

Materialextrusion ist ein 3D-Druck-Fertigungsverfahren, bei dem ein Filament aus festem, thermoplastischem Material durch eine beheizte Extruderdüse gedrückt wird und dabei schmilzt. Der Drucker legt das Material über einen vorgegebenen Pfad auf der Bauplattform ab, wo das Filament dann abkühlt und zu einem Festkörper aushärtet.

- 3D-Druck-Verfahren: Fused Deposition Modeling (FDM), manchmal auch Fused Filament Fabrication (FFF) genannt

- Materialien: Thermoplastisches Filament (PLA, ABS, PET, PETG, TPU, Nylon, ASA, PC, HIPS, Carbonfasern, und viel mehr), andere Materialien

- Maßgenauigkeit: ±0,5 % (Untergrenze ±0,5 mm)

- Übliche Anwendungsbereiche: Elektronikgehäuse; für Form- und Passformüberprüfung; Heft- und Spannvorrichtungen; Modelle für Wachsausschmelzverfahren

- Stärken: Bestes Oberflächenfinish; verfügbar in allen Farben und Materialien

Fused Deposition Modeling (FDM)

Drucker für Materialextrusion sind allgemein handelsüblich verfügbar – und es ist weltweit das günstigste 3D-Druck-Verfahren. Es ist auch unter dem Begriff Fused Deposition Modeling oder FDM (deutsch: Schmelzschichtung) bekannt. Manchmal wird es auch als Fused Filament Fabrication oder FFF bezeichnet.

Bei diesem Verfahren wird ein Filament in den Drucker eingespeist und über die Druckerdüse in den Extruderkopf geleitet. Die Druckerdüse wird auf die gewünschte Temperatur gebracht. Und während ein Motor das Filament durch die aufgeheizte Düse schiebt, schmilzt es.

Dann bewegt der Drucker den Extruderkopf gemäß den vorgegebenen Koordinaten und trägt das geschmolzene Material auf die Bauplatte auf, wo es abkühlt und aushärtet.

Wenn eine Schicht fertig ist, trägt der Drucker eine weitere auf. Dieser Druck von Querschnitten wird wiederholt, bis das Objekt Schicht für Schicht seine endgültige Form angenommen hat.

Abhängig von der Geometrie des Druckobjektes ist es manchmal notwendig, zusätzliche Stützstrukturen einzusetzen, z.B. wenn ein Modell steile Überhänge aufweist.

FDM wird in 3D-gedruckten Bauwerken durch das Extrudieren von Ton oder Beton verwendet, in 3D-gedruckten Nachtischen durch das Extrudieren von Schokolade, in 3D-gedruckten Organen durch das Extrudieren von lebenden Zellen in einem Bio-Gel… Die Idee sollte klar sein. Wenn es extrudiert werden kann, kann es in 3D gedruckt werden. Naja, fast.

3D-Druck-Verfahren: Vat-Polymerisation

Die Vat-Polymerisation (engl. vat für deutsch: Behälter oder Tank) ist ein 3D-Druck-Fertigungsverfahren, bei dem eine Lichtquelle einen Photopolymer-Resin selektiv in einem Behälter aushärtet. Mit anderen Worten wird Licht sehr präsize auf einen spezifischen Punkt auf einer dünnen Schicht Flüssigplastik gelenkt, um sie zu härten. Der Vorgang wird Schicht für Schicht wiederholt, bis das 3D-Objekt seine endgültige Form angenommen hat.

Die drei üblichsten Arten der Vat-Polymerisation sind das SLA- (Stereolithografie), das DLP- (Digital Light Processing) und das MSLA- („maskierte“ Stereolithografie) Verfahren. Der grundlegende Unterschied zwischen diesen Arten des 3D-Fertigungsverfahren besteht in der eingesetzten Lichtquelle, um den Resin auszuhärten und wir stellen im Folgenden jede Methode detailliert vor.

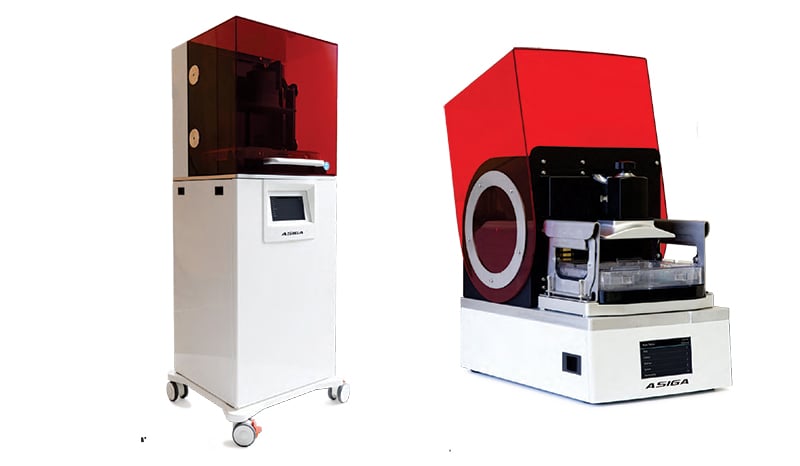

Einige Hersteller von 3D-Druckern, vor allem diejenigen, die 3D-Drucker für den professionellen Gebrauch produzieren, verwenden besondere und patentierte Versionen der Vat-Polymerisation. Es kann also sein, dass unterschiedliche SLA-Typen auf dem Markt erhältlich sind.

Ein Hersteller, Carbon, um genau zu sein, verwendet eine Vat-Polymerisationstechnologie, die das Unternehmen Digital Light Synthesis (DLS, Digitale Lichtsynthese) genannt hat. Origin von Stratasys nennt seine Technologie Programmable Photopolymerization (P³, Programmierbare Photopolymerisation), Formlabs bietet die sogenannte Low Force Stereolithography (LFS, Stereolithografie mit geringer Kraft) an und Azul 3D ist das Unternehmen, das die HARP-Form (high area rapid printing; Hochflächenschnelldruck) der Vat-Polymerisation kommerziell anbietet.

Daneben gibt es noch lithografie-basierte Metallfertigung (LMM), Projektions-Mikro-Stereolithografie (PµSL) und Digitale Kompositfertigung (DCM), bei der es sich um eine Gefüllt-Photopolymertechnologie handelt, die funktionelle Additive, wie zum Beispiel Metal- und Keramikfasern, zu flüssigem Resin eingeführt hat.

- Verfahren der 3D-Druck-Technologie: Stereolithografie (SLA), „maskierte“ Stereolithografie (MSLA), Mikrostereolithografie (µSLA) und andere mehr.

- Materialien: Photopolymer-Resine (gießbar, transparent, industriell, biokompatibel, usw.)

- Maßgenauigkeit: ±0,5 % (Untergrenze ±0,15 mm oder 5 Nanometer mit µSLA)

- Übliche Anwendungsbereiche: Spritzgussähnliche Polymer-Prototypen; Schmuckguss; Zahntechnik

- Stärken: Glattes Oberflächenfinish; feine Detailgenauigkeit

Stereolithografie-Verfahren (SLA)

SLA ist historisch gesehen das weltweit erste 3D-Druck-Verfahren. Erfunden wurde das Stereolithografie-Verfahren von Chuck Hull. Das Patent dafür wurde ihm 1986 zugesprochen und er gründetete daraufhin das Unternehmen 3D Systems, um das Verfahren zu kommerzialisieren.

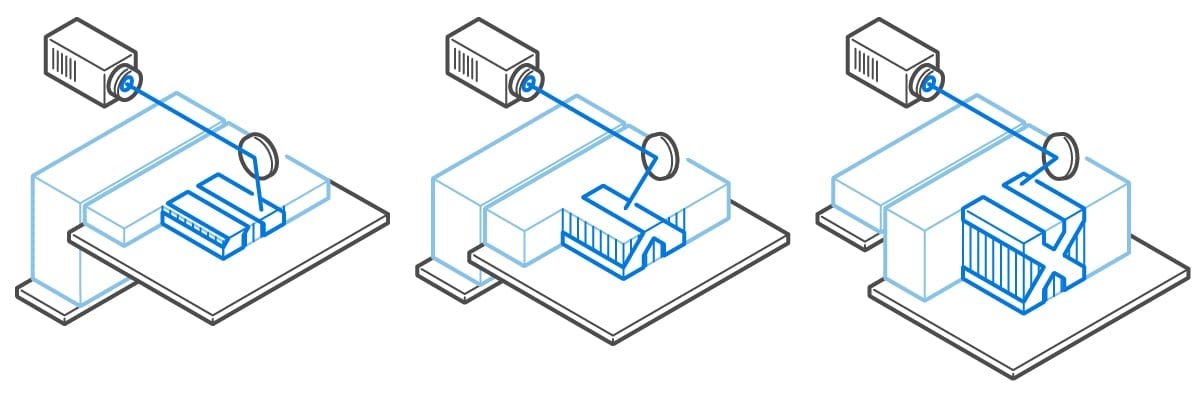

Beim SLA-Drucker werden Spiegel eingesetzt, auch als Galvanometer oder Galvos bekannt, wobei sich einer davon an der x-Achse, der andere an der y-Achse befindet. Mit hoher Geschwindigkeit lenken diese Galvos einen Laserstrahl über einen Resin-Tank und verfestigen und härten so selektiv den Querschnitt eines Objektes innerhalb dieses Baubereichs aus, und bauen es dabei Schicht für Schicht auf.

Bei den meisten SLA-Druckern werden zur Aushärtung von Teilen ein Festkörperlaser eingesetzt. Ein Nachteil von diesen 3D-Druck-Verfahren mit Einsatz von Punktlasern ist der, dass möglicherweise mehr Zeit zum Abfahren des Objektquerschnitts benötigt wird im Vergleich zur digitalen Lichtverarbeitung (DLP).

Digitale Lichtverarbeitung (DLP)

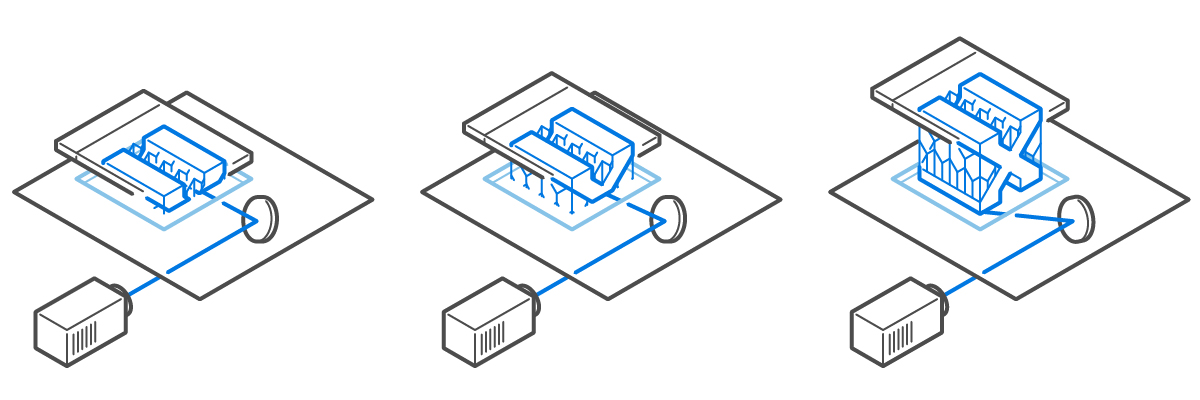

Wenn man sich Geräte zur digitalen Lichtverarbeitung (englisch: Digital Light Processing, o DLP) einmal genauer anschaut, ist die Technologie dieser 3D-Druck-Verfahren fast die gleiche wie beim SLA-3D-Druck. Der Hauptunterschied liegt darin, dass beim DLP-Verfahren ein digitaler Lichtprojektor zum Einsatz kommt, der von jeder Schicht ein einziges Bild auf einmal belichtet (oder mehrmalige Belichtung für größere Teile).

Da der Projektor eine digitale Leinwand ist, besteht das Bild jeder Schicht aus quadratischen Pixeln, woraus eine Schicht aus kleinen rechteckigen Blöcken, genannt Voxel, entsteht.

Licht wird mithilfe von LED-Screens oder einer UV-Lichtquelle (Lampe) auf das Resin projiziert und durch einen sogenannten Mikrospiegelaktor (engl.: Digital Micromirror Device, abgekürzt DMD) auf die Bauoberfläche geworfen.

Ein DMD ist eine Anordnung von Mikrospiegeln, die das Licht dahin lenken, wohin es projiziert werden soll, und die das Lichtmuster auf der Bauoberfläche generieren.

"Maskiertes" Stereolithografie-Verfahren (MSLA)

Das „maskierte“ Stereolithografie-Verfahren (englisch: Masked Stereolithography) setzt in Reihe geschaltete LEDs als Lichtquelle ein und schickt UV-Licht durch einen LCD-Screen mit einer einzigen Schicht als Maske – deshalb der Name.

Wie auch bei der digitalen Lichtverarbeitung wird die LCD-Fotomaske digital angezeigt und besteht aus quadratischen Pixeln. Die Pixelgröße der LCD-Fotomaske legt die Körnigkeit eines Drucks fest. Anders als beim DLP-3D-Druck wird so die x-y-Präzision festgelegt und hängt nicht davon ab, wie gut Sie die Linse zoomen/skalieren können. Ein weiterer Unterschied zwischen DLP- und MSLA-Verfahren ist, dass letzteres eine Reihe von Hunderten von einzelnen Strahlern und nicht einzelne punktförmige Lichtquellen, wie z.B. eine Laserdiode oder eine DLP-Lampe, einsetzt.

Ähnlich wie beim DLP-Verfahren kann MSLA unter bestimmten Bedingungen eine schnellere Druckgeschwindigkeit erreichen als SLA. Der Grund dafür ist, dass die gesamte Schicht auf einmal belichtet wird und die Querschnittsfläche nicht nur mit einem Laserpunkt abgefahren wird.

Aufgrund der geringen Kosten der LCD-Einheiten, ist das MSLA-Verfahren die erste Wahl im Segment der Budget-Desktop-Resin-Drucker geworden.

Andere Vat-Polymerisationstechnologien

Wie wir bereits weiter oben erwähnt haben, gibt es eine wachsende Liste proprietärer Varianten der "Vat"-Polymerisation, inbesondere in Profi-Kreisen. Anstatt jede einzelne Technologie nacheinander zu besprechen und uns möglicherweise zu wiederholen, haben wir sie hier in Form einer Liste mit Links zu den relevanten Webseiten der Hersteller zusammengefasst, damit ihr dort nachlesen könnt.

- Programmierbare Photopolymerisation (P3)

- Hochflächenschnelldruck (HARP)

- Lithografie-basierte Metallfertigung (LMM)

- Licht-befähigte additive Produktion (LEAP)

- Projektions-Mikro-Stereolithografie (PµSL)

- Digitale Kompositfertigung (DCM)

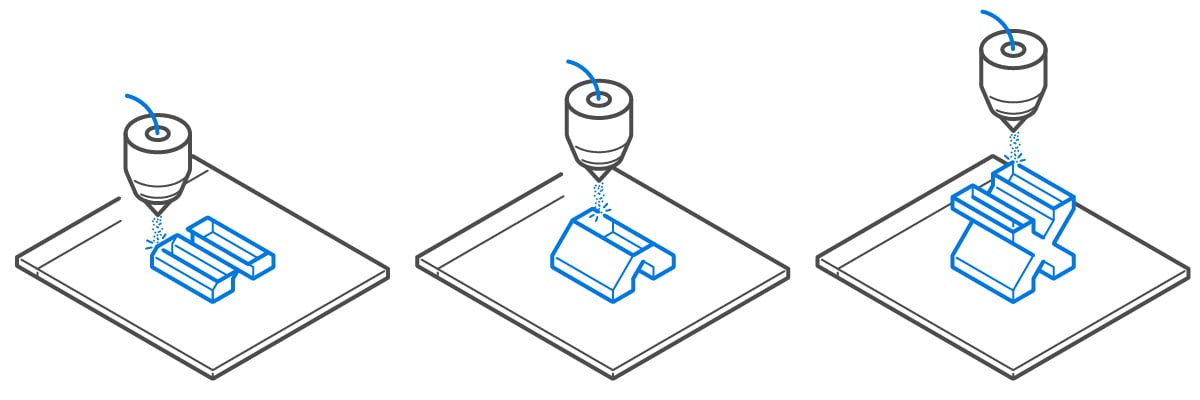

3D-Druck-Verfahren: Pulverbettfusions-Verfahren

Das Pulverbettfusions-Verfahren (auf englisch „Powder Bed Fusion“ genannt) stellt ein 3D-Druck-Verfahren dar, bei dem eine thermische Energiequelle selektiv Pulverpartikel innerhalb des Baubereichs zum Schmelzen bringt, was zur Herstellung eines Festkörpers führt.

Viele Drucker für Pulverbettfusions-Verfahren setzen auch eine Technik ein, mit der das Pulver beim Produktionsvorgang gleichzeitig aufgetragen und geglättet wird, sodass das fertige Objekt von losem, nicht gebrauchtem Pulver umschlossen und gestützt wird.

- 3D-Druck-Verfahren: Selektives Lasersintern (SLS), Laserschmelzverfahren (SLM), Elektronenstrahlsintern (EBM), Direct Metal Laser Sintering (DMLS), Multi Jet Fusion (MJF)

- Materialien: Thermoplastisches Pulver (Nylon 6, Nylon 11, Nylon 12), Metallpulver (Stahl, Titan, Aluminium, Kobalt, usw.), Keramikpulver

- Maßgenauigkeit: ±0,3 % (Untergrenze ±0,3 mm)

- Übliche Anwendungsbereiche: Funktionelle Teile; komplexe Kabelführung (hohle Designs); Herstellung von Teilen in kleiner Stückzahl

Selektives Lasersintern (SLS)

Wenn man ein Objekt im Pulverbettfusions-Verfahren mit Polymerpulver herstellt, wird dieses Verfahren als selektives Lasersintern (SLS, englisch: Selective Laser Sintering) bezeichnet. Da die Patente der Industrie nach und nach auslaufen, werden diese 3D-Druck-Verfahren immer häufiger eingesetzt und sinken im Preis.

Zunächst wird ein Behälter mit Polymerpulver bis knapp unterhalb des Schmelzpunktes erhitzt. Als Nächstes verteilt eine Abstreichklinge oder ein Rakel eine sehr dünne Pulverschicht — in der Regel von 0,1 mm — auf der Bauplattform.

Sobald der gesamte Querschnitt abgetastet ist, bewegt sich die Bauplattform um die Höhe einer Schichtdicke nach unten. Die Abstreichklinge bringt eine neue Pulverschicht auf die zuvor gescannte Schicht auf und der Laser sintert den nächsten Querschnitt des Objektes auf den bereits ausgehärteten Querschnitten.

Sobald der gesamte Querschnitt abgetastet ist, bewegt sich die Bauplattform um die Höhe einer Schichtdicke nach unten. Die Abstreichklinge bringt eine neue Pulverschicht auf die zuvor gesinterte Schicht auf und der Laser sintert den nächsten Querschnitt des Objektes auf den bereits ausgehärteten Querschnitten.

Diese Schritte werden so oft wiederholt, bis alle Objekte fertiggestellt sind. Das nicht geschmolzene Pulver stützt das Objekt, weshalb auf Stützstrukturen verzichtet werden kann.

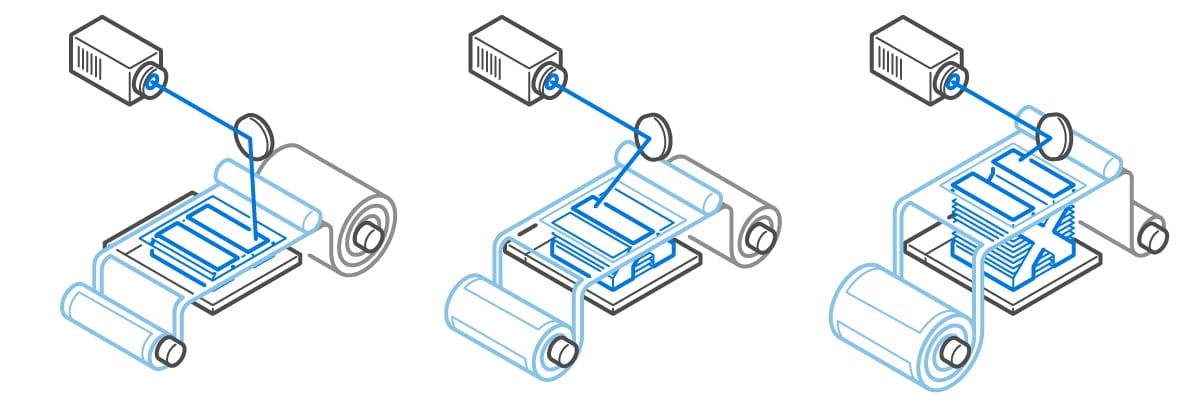

Selektives Mikrolasersintern (Micro Selective Laser Sintering, Abk. μSLS) ist im Grunde genommen ein selektives Lasersintern (SLS) in kleinerem Maßstab, das oft auch als Mikro- Laserstereolithografie bezeichnet wird. Obgleich sich SLS in der Regel auf ein Kunststoffverarbeitungsverfahren bezieht, geht es beim μSLS zumeist um Lasersintern von Metallen. Mithilfe von μSLS ist der 3D-Druck von reinen Metallteilen mit einer Auflösung von unter 5 mμ und einem Mengendurchsatz von mehr als 60 mm3/Stunde möglich.

Beim μSLS wird eine Metallschicht mit Nanopartikel-Farbe auf ein Trägermaterial aufgetragen, das nach dem Trocknen mit einer gleichmäßigen Schicht von Nanopartikeln überzogen ist. Als Nächstes erhitzt und sintert ein von einem digitalen Mikrospiegel-Array geführter Laserstrahl die Nanopartikel und erzeugt so das gewünschte Muster. Diese Vorgänge werden so lange wiederholt, bis alle Schichten des 3D-gedruckten Teils mithilfe des μSLS-Verfahrens aufgetragen wurden.

Direct Metal Laser Sintering (DMLS) / Selective Laser Melting (SLM)

https://youtu.be/yiUUZxp7bLQ

Mit den Laserschmelzverfahren Direct Metal Laser Sintering (DMLS) und Selective Laser Melting (SLM) können ähnliche Objekte wie beim SLS hergestellt werden. Der Hauptunterschied besteht darin, dass diese 3D-Druck-Technologie-Verfahren bei der Herstellung von Metallteilen angewendet werden.

Beim DMLS-Verfahren wird das Pulver nicht geschmolzen, sondern nur bis zu einer bestimmten Temperatur erhitzt, sodass es auf molekularer Ebene eine Verbindung eingehen kann. Das SLM-Verfahren setzt den Laser ein, um das Metallpulver gänzlich zum Schmelzen zu bringen, um dann daraus ein homogenes Teil zu formen. Das Ergebnis ist ein Teil mit einem einzigen Schmelzpunkt (was bei einer Legierung nicht der Fall wäre).

Hierin besteht der Hauptunterschied zwischen dem DMLS- und dem SLM-Verfahren. Ersteres stellt Teile aus Metalllegierungen her, während Letzteres Teile produziert, die nur aus einem einzigen Material bestehen, wie z.B. Titan. Anders als bei SLS benötigen die DMLS- und SLM-Verfahren Stützstrukturen, um mögliche Verzugserscheinungen zu reduzieren (unabhängig von der Tatsache, dass das umgebende Pulver als Stützmaterial fungiert).

DMLS-/SLM-Teile neigen bei hohen Temperaturen dazu, sich durch die Restspannungen während des Druckvorgangs schnell zu verziehen. Normalerweise werden die Teile nach dem Druck auch wärmebehandelt, solange sie noch an der Bauplatte haften, um eventuelle Eigenspannungen in den Teilen nach dem Drucken zu beseitigen.

Electron Beam Melting (EBM)

Im Unterschied zu anderen Pulverbettfusions-Verfahren wird beim Elektronenstrahlsintern (EBM, englisch: Electronic Beam Melting) ein Hochenergie- bzw. Elektronenstrahl eingesetzt, um die Metallpulverpartikel aufzuschmelzen.

Ein gezielter Elektronenstrahl fährt über eine dünne Pulverschicht, die dann lokal geschmolzen wird und im Bereich einer spezifischen Querschnittsfläche aushärtet. Diese Bereiche werden schichtweise aufgebaut, um einen Festkörper zu bilden.

Im Vergleich zu 3D-Druck-Technologie-Verfahren wie SLM und DMLS, zeichnet sich das EBM-Verfahren aufgrund seiner höheren Energiedichte durch eine höhere Druckgeschwindigkeit aus. Im Allgemeinen sind jedoch z.B. die minimale Kenngröße, die Pulverpartikelgröße, die Schichtdicke und das Oberflächenfinish größer bzw. gröber.

Außerdem noch der wichtige Hinweis, dass die Herstellung von EBM-Teilen unter Vakuum erfolgen muss und dass beim Verfahren ausschließlich leitfähiges Material einzusetzen ist.

Multi-Jet-Fusion (MJF)

Eigentlich ist Multi-Jet-Fusion ein 3D-Druck-Verfahren, das auf Pulverbettfusion basiert. Ähnlichkeiten zum Binder-Jetting-Verfahren sind aber durchaus vorhanden. MJF wurde von HP im Jahr 2016 auf den Markt gebracht. Laut HP ist die Technologie das Ergebnis jahrzehntelanger Investition in die Inkjet-Drucktechnologie, in Inkjet-Materialien, kostengünstige Feinmechanik, Materialforschung und Bildgebungsverfahren.

Namensgeber dieser Technologie sind die vielen Druckköpfe, die den Druckvorgang ausführen. Das wiederholte Auftragen, die Verteilung und das Erhitzen des Materials werden von separaten Druckkopf-Arrays durchgeführt, die sich in verschiedenen Richtungen über das Druckbett bewegen. So kann der Nutzer beide Vorgänge unabhängig voneinander optimal durchführen.

Beim MJF-Druckverfahren trägt der Drucker ein Pulvermaterial auf das Druckbett auf. Anschließend fährt ein Inkjet-Druckkopf über das Pulver und verteilt darauf zwei Wirkstoffe, sogenannte „Fusing Agents“ und „Detailing Agents“.

Danach wird eine Infrarot-Heizeinheit über den Druck bewegt. Wenn ein Fusing Agent hinzugefügt wurde, verschmelzen die darunter liegenden Schichten, während das Pulver in den Bereichen, wo Detailing Agent aufgetragen wurde, liegen bleibt. Hier kann das Pulver entfernt werden, wodurch man die gewünschten geometrische Muster erhält. Da die unteren Schichten die darüberliegenden halten, werden auch keine Stützstrukturen benötigt.

Laut HP unterscheidet sich das Drucken mit dem Multi-Jet-Fusion-Verfahren von den meisten anderen 3D-Druck-Technologien dahingehend, dass jede vorherige Schicht, auf die ein Material oder Agent aufgetragen wird, noch geschmolzen ist. So kann eine vollständige Verschmelzung beider Schichten gewährleistet werden. Eine verbesserte Haltbarkeit des Drucks und eine hohe Detailauflösung sind so möglich.

Zum Abschließen des Druckvorgangs wird das komplette Pulverbett inklusive der gedruckten Teile einer separaten Bearbeitungsstation übergeben. Hier wird der größte Teil des losen, nicht verschmolzenen Pulvers aufgesaugt und der Wiederverwendung zugeführt, anstatt zusätzlichen Abfall zu produzieren.

3D-Druck-Verfahren: Material Jetting

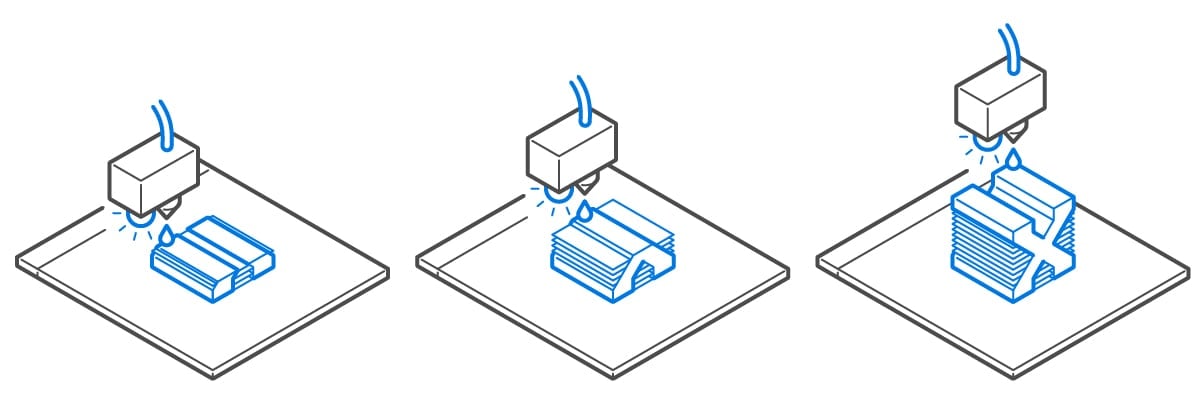

Material Jetting ist ein 3D-Druck-Verfahren, bei dem Materialtröpfchen selektiv auf eine Bauplatte abgesetzt und ausgehärtet werden. Durch den Einsatz von Photopolymeren oder Wachströpfchen, die bei Lichtkontakt aushärten, werden die Objekte Schicht für Schicht aufgebaut.

Die Eigenschaften des Material-Jetting-Verfahrens erlauben es, dass verschiedenen Materialien für ein und dasselbe Objekt gleichzeitig eingesetzt werden können. Eine Anwendung dieser Technik besteht darin, Stützstrukturen herzustellen, die aus anderem Material bestehen als das eigentliche Modell.

- 3D-Druck-Verfahren: Material Jetting (MJ), Drop-on-Demand (DOD)

- Materialien: Photopolymer-Resin (Standard, gießbar, transparent, hochtemperaturbeständig)

- Maßgenauigkeit: ±0,1 mm

- Übliche Anwendungsbereiche: Vollfarb-Produktprototypen; spritzgussähnliche Prototypen; Spritzgussformen in kleiner Stückzahl; Modelle aus der Medizintechnik

- Stärken: Das beste Oberflächenfinish; verfügbar in allen Farben und Materialien

- Schwächen: Spröde, für mechanische Teile nicht geeignet; höhere Kosten als bei SLA/DLP für optische Zwecke

Material Jetting (MJ)

Material Jetting (MJ) funktioniert in etwas so wie ein Standard-Tintenstrahldrucker. Der Hauptunterschied besteht darin, dass anstatt einer einzigen viele Tintenschichten übereinander aufgetragen werden und dadurch ein festes Teil entsteht.

Der Druckkopf versprüht Hunderte winziger Tröpfchen von Photopolymeren und härtet sie aus/verfestigt sie mithilfe eines UV-Lichtes. Nachdem eine Schicht aufgetragen wurde und ausgehärtet ist, bewegt sich die Bauplattform um die Höhe einer Schicht nach unten und der Vorgang wird so oft wiederholt, bis ein 3D-Objekt entstanden ist.

Material Jetting unterscheidet sich von anderen 3D-Druck-Verfahren, die Baumaterial Punkt für Punkt auftragen, sintern oder aushärten. Anstatt einen einzigen Punkt bei der Verfolgung eines Pfads einzusetzen, der eine Querschnittsfläche umreißt, tragen Material-Jetting-Systeme das Material mit schneller Geschwindigkeit linienförmig auf.

Der Vorteil von einem linienförmigen Auftragen beim Material-Jetting-Verfahren ist, dass mehrere Objekte mit einer einzigen Linie hergestellt können, ohne dass dies die Druckgeschwindigkeit beeinflusst. Solange die Modelle richtig angeordnet sind und der Raum zwischen jeder Baulinie optimal eingehalten wird, ist ein Material-Jetting-Drucker in der Lage, schneller Teile herzustellen als alle anderen 3D-Drucker-Typen.

Mit Material Jetting hergestellte Objekte benötigen Stützstrukturen, die gleichzeitig mit dem Objekt gedruckt werden und aus löslichem Material bestehen, welches bei der Nachbearbeitung entfernt wird. MJ ist eines der wenigen 3D-Druck-Verfahren, mit dem man Objekte aus verschiedenen Materialien im Vollfarbdruck herstellen kann.

Drop-on-Demand (DOD)

Drop-on-Demand (DOD) ist ein 3D-Druck-Verfahren, bei dem zwei Tintenstrahler eingesetzt werden. Einer trägt das üblicherweise wachsartige Baumaterial auf. Der zweite wird für das lösliche Stützmaterial eingesetzt. Genau wie bei allen anderen üblichen 3D-Druck-Verfahren, folgt der DOD-Drucker einem vorgegebenen Pfad, um das Material tröpfchenweise aufzutragen, und stellt dabei Schicht für Schicht die Querschnittsfläche eines Druckobjektes her.

Bei DOD-Druckern werden auch Fräser eingesetzt, die den Baubereich nach jeder aufgetragenen Schicht abfahren und damit eine perfekt ebenmäßige Oberfläche gewährleisten, bevor mit der nächsten Schicht begonnen wird. DOD-Drucker werden normalerweise zur Erstellung von Mustern eingesetzt, die für Wachsausschmelzverfahren, auch Investment Casting genannt, und andere Anwendungen im Formenbau geeignet sind.

Andere Material-Jetting-Technologien

Bei der Material-Jetting-Technologie gibt es keine allzu großen Variationen, diese Technologie wird jedoch häufig mit einem der folgenden Begriffe bezeichnet. Wir haben sie aus Gründen der Eindeutigkeit und für weiterführende Informationen aufgelistet und verlinkt.

3D-Druck-Verfahren: Binder Jetting

Binder jetting ist ein 3D-Druck-Verfahren, bei dem ein flüssiger Binder an ausgewählten Bereichen eines Pulverbetts verklebt wird.

Binder Jetting ist vergleichbar mit dem 3D-Druck-Verfahren SLS, bei dem ebenfalls eine erste Pulverschicht auf der Bauplattform erforderlich ist. Aber anders als beim SLS, wo ein Laser zum Sintern des Pulvers eingesetzt wird, bewegt sich ein Druckkopf über die Pulveroberfläche und trägt Bindertröpfchen mit einem Durchmesser von üblicherweise 80 Mikrometer auf. Diese Tröpfchen verbinden sich mit den Pulverpartikeln und bilden die jeweilige Schicht des Objekts.

Sobald eine Schicht gedruckt wurde, senkt sich das Pulverbett und eine neue Pulverschicht wird auf die vorher gedruckte Schicht verteilt. Der Vorgang wird wiederholt, bis das Objekt seine endgültige Form angenommen hat.

Das Objekt verbleibt dann im Pulver, um auszuhärten und an Festigkeit zu gewinnen. Anschließend wird das Objekt aus dem Pulverbett genommen und das übrige lose Pulver mittels Druckluft entfernt.

- 3D-Druck-Verfahren: Binder Jetting (BJ)

- Materialien: Sand-, Polymer- oder Metallpulver: rostfrei / Bronze, Vollfarb-Sand, Silizium (Sandguss)

- Maßgenauigkeit: ±0,2 mm (Metall) oder ±0,3 mm (Sand)

- Übliche Anwendungsbereiche: Funktionelle Metallteile; Vollfarb-Modelle; Sandguss

- Stärken: Kostengünstig; großer Bauraum; funktionelle Metallteile

- Schwächen: Nicht so gute mechanische Eigenschaften wie beim Pulverbettfusions-Verfahren

Sand-Binder-Jetting

Binder-Jetting-Systeme für Sand stellen günstige 3D-Druck-Technologien zur Herstellung von Teilen aus Gusssand dar, wie z.B. Sandstein oder Gips.

Nach dem Drucken werden die Kerne und Formen vom Baubereich entfernt und gesäubert, um den übrig gebliebenen losen Sand zu beseitigen. In der Regel sind die Gussformen sofort einsatzbereit. Nach dem Gießen wird die Form aufgebrochen und die finale Metallkomponente entfernt.

Der entscheidende Vorteil bei der Herstellung von Sandgusskernen und -formen mit Binder Jetting ist, dass das Verfahren großformatige, komplexe Geometrien zu relativ geringen Kosten herstellen kann. Und dazu kommt, dass das Verfahren recht einfach in den bestehenden Herstellungs- oder Gießprozess eingebunden werden kann, ohne dass dieser unterbrochen werden müssen.

Metall-Binder-Jetting

https://youtu.be/L6Rd9diIkrs

Binder Jetting kann auch für die Herstellung von Metallobjekten eingesetzt werden. Metallpulver wird durch ein Polymer-Bindemittel gebunden. Der Einsatz von Binder Jetting bei Metallobjekten ermöglicht die Herstellung von komplexen Geometrien, die über die Möglichkeiten der konventionellen Produktionstechniken hinaus gehen.

Funktionelle Metallobjekte können jedoch nur über Sekundärprozesse wie Infiltrieren oder Sintern hergestellt werden. Im Allgemeinen bestimmen die Kosten und die Qualität des Ergebnisses, welcher sekundäre Prozess für die jeweilige Anwendung am geeignetsten ist. Ohne diese zusätzlichen Prozesse weist ein mit Binder Jetting hergestelltes Teil schlechte mechanische Eigenschaften auf.

Der sekundäre Infiltrierungsprozess funktioniert wie folgt: Zunächst verbinden sich die Metallpulverpartikel mit dem Bindemittel und ein „Grünteil“ entsteht. Sobald die Objekte völlig ausgehärtet sind, wird das überschüssige Pulver entfernt. Sie werden danach in einem Ofen gesintert, wo das Bindemittel ausgebrannt wird. Das Objekt hat dann eine Dichte von ca. 60% mit durchgehenden Hohlräumen.

Im nächsten Schritt werden die Hohlräume mit Bronze über einen kapillaren Prozess infiltriert, was zu einer Dichte von ca. 90% und einer höheren Festigkeit führt. Objekte, die mit Metall-Binder-Jetting hergestellt wurden, haben jedoch schlechtere mechanische Eigenschaften als Metallteile aus Pulverbettfusions-Verfahren.

Der sekundäre Sinterprozess kann dort angewandt werden, wo Metallteile ohne Infiltrierung hergestellt werden. Nachdem der Druck abgeschlossen ist, kommen die Grünteile zum Aushärten in einen Ofen. Im nächsten Schritt werden sie in einem Ofen gesintert und erreichen dann eine hohe Dichte von ca. 97%. Ungleichmäßiges Schrumpfen beim Sintern kann ein Problem darstellen und sollte in der Designphase berücksichtigt werden.

Kunststoff-Binder-Jetting

Die Herstellungsabläufe und die Technologie bei Kunststoffen unterscheiden sich nur wenig vom Metall-Binder-Jetting. Hier werden Kunststoffpulver und ein flüssiges Bindemittel eingesetzt. (Nein, es gibt bisher noch keine Maschine, die sowohl Metall als auch Kunststoff verarbeiten kann. Aber vielleicht wird sie ja bald entwickelt.)

Wenn die Kunststoffteile fertig gedruckt sind, werden sie aus dem Pulverbett entfernt und können zumeist ohne Weiterbearbeitung eingesetzt werden. Doch ist es auch möglich, sie mit weiterem Material zu füllen, sie auszuhärten, zu polieren oder zu bemalen. Ein Sintern im Ofen wie bei Metall ist nicht notwendig.

Binder-Jetting mit Polymeren hat, genau wie mit Metallen, eine Reihe von einzigartigen Vorteilen gegenüber Spritzguss- oder anderen Polymer-3D-Druck-Verfahren.

3D-Druck-Verfahren: Direct Energy Deposition

DED ist ein 3D-Druck-Verfahren, bei dem zugeführte Materialien mithilfe einer leistungsstarken Wärmequelle beim Abscheiden miteinander verschmelzen.

In der Regel ist besagte Energiequelle entweder ein Elektronenstrahl, ein Laser oder ein Plasmalichtbogen. Beim eingesetzten Material handelt es sich entweder um Pulver oder Draht. Es wird von der Wärmequelle beim Austritt aus der Druckerdüse geschmolzen und bildet komplexe Formen.

Mithilfe dieser Technik kann das Material Schicht für Schicht aufgetragen werden. Es ist aber auch möglich, auf diese Art Objekte zu reparieren. So wird das DED-Verfahren häufiger für Reparaturen eingesetzt als möglicherweise für die Herstellung von gänzlich neuen Druckobjekten.

Wenn für diese Druckmethode Material in Pulverform verwendet wird, wird das Pulver üblicherweise zusammen mit einem Inertgas (früher häufig auch Edelgas genannt) aufgetragen, um ein mögliche Oxidation zu verringern bzw. ganz zu verhindern. Bei Einsatz von unterschiedlichen Pulverarten kann man die Materialien mischen und so verschiedenste Ergebnisse erzielen.

Der Bedarf und die Versorgung mit Inertgas könnte als Nachteil angesehen werden. Doch das größte Problem beim DED-Verfahren ist, dass das eingesetzte Material während des Druckvorgangs nicht komplett aufgebraucht wird, d.h. es geht zwangsläufig Pulver daneben und wird nicht geschmolzen. Ein weiterer Nachteil liegt darin, dass für die mit dem DED-Verfahren hergestellten Teile oft eine relativ gründliche Nachbearbeitung erforderlich ist.

- 3D-Druck-Verfahren: LENS-Verfahren, EBAM-Verfahren, Kaltgasspritzen

- Materialien: Metalle in Form von Draht und Pulver

- Maßgenauigkeit: ±0,1 mm

- Übliche Anwendungsbereiche: Reparatur von hochwertigen Komponenten aus der Automobil- und Luftfahrtindustrie, von funktionellen Prototypen und Endprodukten

- Stärken: Stützstrukturen selten erforderlich; Einsatz von verschiedenen Metalllegierungen; dreidimensionales Arbeiten möglich

- Schwächen: Schlechtes Oberflächenfinish erfordert Nachbearbeitung; teuer

Electron Beam Additive Manufacturing (EBAM)

Bei EBAM (englische Abkürzung für Electron Beam Additive Manufacturing) treffen wir auf einen ziemlich ähnlichen Prozess wie den unter LENS beschriebenen Vorgang. DIe Hauptunterschiede zwischen beiden Arten besteht jedoch darin, dass EBAM -angesichts des Namens nicht wirklich überraschend- einen Elektronenstrahl als Energiequelle verwendet und dass sowohl Pulver als auch Draht-Ausgangsmaterial genutzt werden kann.

EBAM wird oft in einem Vakuum durchgeführt, wodurch die Möglichkeit reduziert wird, dass Kontaminationsstoffe das finale Produkt verschmutzen. Auf diese Weise ist keine inerte Gas-Atmosphäre wie bei LENS nötig. Die Schichten werden nacheinander aufgebaut: Der Elektronenstrahl erzeugt einen Schmelztopf und fügt das Material einfach an den Stellen hinzu, zu denen er durch Befehle geleitet wird.

Für diese Methode am häufigsten verwendeten Metalle sind unter anderem Legierungen aus Kupfer, Titan, Kobalt und Nickel. Reines Titan und Tantal kommen jedoch auch zum Einsatz. Meistens ist eine Legierung aus Titan das für diese Druckmethode am häufigsten verwendete Metall und es werden Komponenten wie zum Beispiel medizinische Implantate hergestellt – beispielsweise für künstliche Hüftgelenke.

Kaltgasspritzen

Es lässt sich durchaus darüber streiten, ob man 3D-Druck mittels Kaltgasspritzen zu den DED-Verfahren zählen kann. Anstatt eine externe Energiequelle wie einen Elektronenstrahl oder einen Laser einzusetzen, basiert Kaltgasspritzen einzig und allein auf der Geschwindigkeit von Metallmolekülen.

Kaltgasspritzen ist ein Fertigungsverfahren, bei dem Metallpulver mit Überschallgeschwindigkeit auf das zu beschichtende Material geschossen wird, wodurch die Metallpartikel ohne Aufschmelzen anbinden. Die daraus entstehende thermische Belastung ist sehr gering. Seit Anfang der 2000er wird diese Methode für das Auftragen von Metall eingesetzt. In jüngster Zeit haben allerdings immer mehr Unternehmen damit begonnen, das Kaltgasspritzen auch in der additiven Fertigung zu nutzen, denn dabei kann Metall mehrere Zentimeter präzise in der gewünschten Form aufgeschichtet werden – und zwar 50 bis 100 mal schneller als bei gewöhnlichen Metall-3D-Druckern.

Da überrascht es nicht wirklich, dass diese 3D-Druck-Methode sich nicht so gut dafür eignet, erstklassige oder detaillierte Oberflächen herzustellen. Die Technologie benötigt jedoch keine so hochwertigen pulverisierten Metalle wie andere Methoden, um funktionieren zu können. Außerdem ist kein Einsatz von Inertgas oder einer Vakuumkammer erforderlich.

Um die fertigen Drucke dennoch auf einen akzeptablen Standard zu bringen, ist der Einsatz einer CNC-Fräse oft nötig, manchmal auch in Verbindung mit dem Drucker, was dann eine Art Kombi aus 3D-Drucker und CNC-Fräse darstellt.

Laser-konstruierte Netzformung (LENS)

Der LENS-3D-Druckvorgang (englische Abkürzng für Laser Engineered Net Shaping) läuft ab in einer hermetisch versiegelten Kammer, in der ein Metallpulver durch eine oder mehrere Düsen geführt und speziell mithilfe eines leistungsstarken Lasers verklebt wird. So wird ein Objekt Schicht für Schicht aufgebaut während sich Düse und Laser bewegen, manchmal auf eine 3-dimensionale Art und Weise.

Die Kammer selbst muss so abgeriegelt wie möglich sein, damit dort kein Sauerstoff und keine Feuchtigkeit enthalten ist, damit die Herstellung eines sauberen Teils sichergestellt ist. Aus diesem grund strömt ein inertes Gas in die Kammer (üblicherweise Argon) und reduziert die Sauerstoff- und Feuchtigkeitsmenge in der Kammer erheblich. Die für dieses Verfahren am häufigsten verwendeten Metalle sind Titan, Edelstahl, Aluminium und Kupfer.

Diese Druckmethode wird oft eingesetzt, um hochwertige Raumfahrt- und Automobilkomponenten zu reparieren, wie zum Beispiel Triebwerksschaufeln von Jets. Sie kann aber auch genutzt werden, um vollständige Komponenten zu produzieren. Oft ist die fertige Oberfläche vollendeter Teile nicht besonders beeindruckend, ein gewisses Maß an Nachbearbeitung ist also erforderlich, um eine fertige Komponente bereitstellen zu können.

Andere Direktenergie-Depositionstechnologien

Es wurden bereits einige andere Begriffe verwendet, um DED zu beschreiben, von denen manche jedoch zur Differenzierung aufgrund von Marketingzwecken dienten und andere sich aus technischer Sicht bei der Ausführung unterschieden. Die unten aufgeführten Technologien könnte man jedoch alle als DED bezeichnen.

- Direkte Metaldeposition (DMD)

- Drahtbogen-additive Fertigung (WAAM)

- Schnelle Plasma-Deposition (RPD)

Außerdem sollte erwähnt werden, dass es manche Hybrid-3D-Drucker gibt, die die DED-Technologie mit CNC-Fräsen kombinieren, wozu zum Beispiel das Modell Lasertec 65 Hybrid von DMG Mori gehört.

3D-Druck-Verfahren: Mikro-3D-Druck

Additive Fertigungsverfahren in kleinstem Maßstab beziehen sich in der Regel auf Teile, die im einstelligen Mikrometer-Bereich liegen und bis zu einer Schichthöhe von 5 Mikron und einer Auflösung von 2 Mikron aufweisen. Einige Verfahren sind sogar in der Lage, Teile im Nanometer-Bereich (nm) zu drucken, wobei ein Nanometer 1000-mal kleiner ist als ein Mikron. Als Vergleich: Der Durchmesser eines Menschenhaares beträgt rund 75 Mikron und der eines menschliche DNA-Stranges 2,5 Nanometer.

In den meisten Fällen erfolgt der Mikro-3D-Druck über Resin-Drucker, genauer gesagt über eine Photopolymerisation mit Licht. Es gibt aber inzwischen auch Unternehmen, die die Polymere hinter sich gelassen haben und in das Reich der Metalle, darunter auch Stahl, Kupfer und Gold, vorgedrungen sind. Werfen wir nun einen Blick auf die fünf wichtigsten Kategorien der additiven Fertigungsverfahren im Mikro-Bereich.

- 3D-Druck-Verfahren: Mikrostereolithografie (µSLA), Projektions-Mikrostereolithografie (PµSL), Zwei-Photonen-Polymerisation (2PP oder TPP), Lithografie-basierte Metallfertigung (LMM)

- Materialien: Polymer, Metall, Keramik

- Maßgenauigkeit: ± 30 µm

- Übliche Anwendungsbereiche: Mikronadel-Pflaster, medizinische Implantate, Schaltkreise

- Stärken: Kleine Teile von hoher Stabilität, kosteneffizienter als die herkömmlichen Mikro-Herstellungsverfahren

- Schwächen: Drucker und Materialien sind teuer

Mikrostereolithografie (µSLA)

Dieses Verfahren gehört zur Familie der Vat-Polymerisation. Dabei wird lichtempfindliches Material (flüssiger Resin) mit einem UV-Laser belichtet. Der generelle Ablauf ist der gleiche wie bei den meisten kommerzielle Resin-Druckern: den Behälter mit Resin befüllen, Eintauchen der Druckplatte in das Resin, ein Laser fährt Schicht für Schicht den Querschnitt eines 3D-Teils ab, während sich die Druckplatte in den Behälter senkt. Lediglich die Ausführung der Laser, zusätzliche Linsen, die in der Lage sind, unglaublich kleine Lichtpunkte zu erzeugen, sowie spezielle Resins sorgen hier für einen Unterschied.

Projektions-Mikrostereolithografie (PµSL)

Dieses additive Fertigungsverfahren gewinnt immer mehr an Bedeutung, da es kostengünstig ist sowie eine hohe Präzision und Druckgeschwindigkeit bietet. Auch die Bandbreite an einsetzbaren Materialien, wie Polymeren, Biomaterialien und Keramik, spricht für sich. Auch bei den Anwendungsmöglichkeiten zeigt es Potenzial: von Mikroflüssigkeiten und Gewebezucht bis hin zu Mikrooptik und Mikrogeräten.

Die Arbeitsabläufe bei der Mikrostereolithografie und der Projektions-Mikrostereolithografie sind vergleichbar, außer dass bei der PµSL UV-Licht über einen Projektor projiziert wird. Das Verfahren ermöglicht die schnelle Photopolymerisation einer kompletten Schicht flüssigen Polymers durch Einsatz eines UV-Lichtblitzes mit einer Auflösung im Mikrobereich, was die Geschwindigkeit enorm erhöht. Es ist dem Digital Light Processing (DLP) der Resin-3D-Druck-Technologie recht ähnlich. Dieses Verfahren findet man bei 3D-Druckern von Unternehmen wie Carbon.

Zwei-Photonen-Polymerisation (2PP oder TPP)

Es hat sich herausgestellt, dass diese Technologie bei Mikro-3D-Druckern die höchste Präzision erreicht. Sie wird im Bereich vielversprechender medizinischer Innovationen eingesetzt, darunter Gewebezucht und medizinische Implantate sowie industrielle Anwendungen inklusive Mikromechanik. Doch die Technologie samt Materialien sind noch recht teuer und die Druckergeschwindigkeit könnte im Vergleich zu anderen Verfahren geringer sein.

Bei dieser Methode wird ein gepulster Femtosekundenlaser eingesetzt, der das 3D-Muster tief unten im Resin-Tanks belichtet, welcher mit einem speziellen lichtempfindlichen Resin gefüllt ist. Wir gehen hier nicht auf wissenschaftliche Details ein, bei denen absorbierte und generierte Photonen eine Rolle spielen. Sie sollten aber wissen, dass diese Technologie eine Auflösung von weniger als 1µm ermöglicht, was schon in den Bereich der Nano-Fertigung fällt.

Lithografie-basierte Metallfertigung (LMM)

Mit diesem Metall-3D-Druck-Verfahren werden kleinste Metallteile für bestimmte Anwendungsbereiche produziert, z.B. im Bereich Mikromechanik und bei der Herstellung von Chirurgieinstrumenten. Zum Teil kommen hierbei die gleichen Techniken wie bei der Photopolymerisation zum Einsatz. Bei der Lithografie-basierten Metallfertigung wird Metallpulver gleichmäßig auf einen photosensitiven Resin aufgetragen und dann mittels blauem Licht selektiv polymerisiert. Nach dem Druckvorgang werden die Polymerkomponenten der Grünteile entfernt und die komplett metallenen Braunteile werden abschließend im Ofen gesintert. Zu den Ausgangsmaterialien gehören Edelstahl, Titan, Wolfram, Messing, Kupfer, Silber und Gold.

Im Bereich der Mikrometall-3D-Druck-Technologie steht das Schweizer Hightechunternehmen Exaddon an führender Stelle. Das von ihm entwickelte Mikrometall-Druckverfahren macht eine Nachbearbeitung der Drucke überflüssig. Bei diesem Verfahren wird über die Druckerdüse eine mit Metallionen angereichterte Lösung über einen Mikrokanal auf eine Druckoberfläche aufgetragen. Die Ionen werden zu festen Metallatomen, aus denen wiederum Bausteine (Voxel) gebildet werden, bis das Objekt fertiggestellt ist.

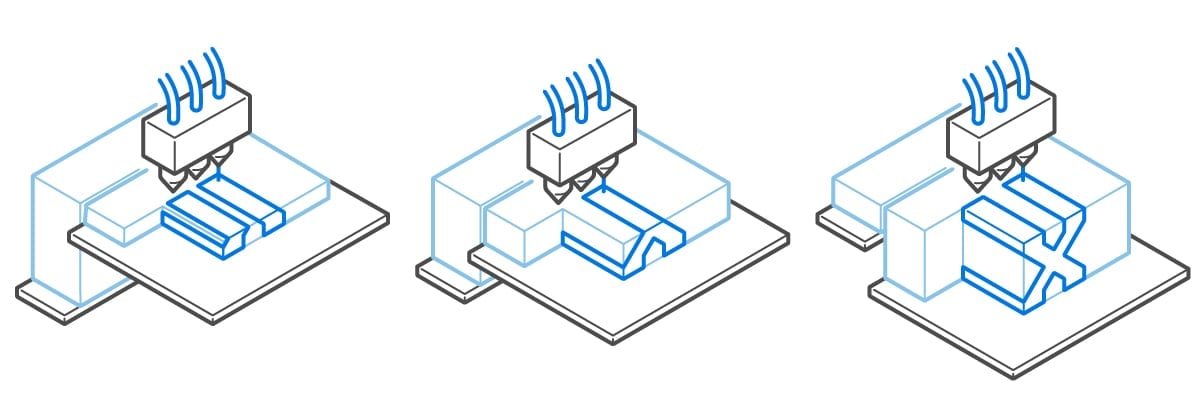

3D-Druck-Verfahren: Schichtlaminierung

Schichtlaminierung ist ein 3D-Druck-Verfahren, bei dem sehr dünne Materialbögen aufeinandergeschichtet und miteinander verschmolzen werden, um ein 3D-Objekt herzustellen. Das Verschmelzen der Materialschichten kann mit verschiedenen Techniken erfolgen, wobei der Einsatz von Wärme und Ultraschall hier am gängigsten ist. Welche Methode am besten geeignet ist, hängt vom Material ab. Bei der Schichtlaminierung werden u.a. Papier, Polymer und Metall eingesetzt.

Sie gehört zu den weniger präzisen Verfahren der 3D-Druck-Technologie, denn die hergestellten Teile erfordern ein hohes Maß an Nachbearbeitung. Laser-Cutter und CNC-Router werden hier im Laufe der weiteren Fertigung eingesetzt, um die gewünschte Form zu erzielen. Hier kommt es dann möglicherweise zu mehr Materialabfall als bei den anderen 3D-Druck-Verfahren.

Hersteller setzen Schichtlaminierung ein, um kostengünstige, nicht funktionale Prototypen relativ schnell herstellen zu können. Das Verfahren wird auch genutzt, um Verbundteile zu produzieren, da die Materialien auch während des Druckvorgangs ausgetauscht werden können. Hier der wichtige Hinweis, dass viele so hergestellte Objekte nicht stabil genug sind, um Funktionen zu erfüllen, weshalb sie in erster Linie als Dekorationsobjekt eingesetzt werden sollten.

- 3D-Druck-Verfahren: Schichtlamination (LOM) Ultraschallschweißen (UC),

- Materialien: Papier, Polymere und Metalle in Form von Bögen

- Maßgenauigkeit: ±0,1 mm

- Übliche Anwendungsbereiche: Nicht funktionale Prototypen, Mehrfarbendrucke, Gussformen.

- Stärken: Kostengünstig; schnelle Herstellung möglich; Verbundteile

- Schwächen: Geringe Präzision; mehr Abfall; Teile benötigen hohes Maß an Nachbearbeitung

Schichtlamination (LOM)

LOM (englisch:Laminated Object Manufacturing) ist die verbreitetste 3D-Druck-Methode der Schichtlaminierung . Materialbögen werden übereinander geschichtet und mithilfe von Kleber miteinander verbunden. Wie viele andere Arten des 3D-Drucks auch werden die Schichten nacheinander aufgebaut, mit einem Bogen allein kann man aber keine komplexe Form erschaffen und in LOM wird ein Messer (oder Laser oder eine CNC-Fräse) verwendet, um das geschichtete Objekt in die korrekte Form zu bringen.

Die Menge des während des Druckvorgangs aufgetragenen Klebers kann unterschiedlich sein, es wird jedoch mehr Kleber auf die Bereiche aufgetragen, die schließlich ein Teil des finalen Drucks sind und weniger an den Stellen, die durch das Schneidewerkzeug entfernt werden. Das Schneidewerkzeug arbeitet während der Druckvorgang läuft und schneidet einen 2D-Querschnitt des finalen Drucks.

Diese Druckmethode bietet einige bemerkenswerte Vorteile, die Drucke können schnell und günstig hergestellt werden und auch die Fertigung größerer Objekte ist mithilfe dieser Methode möglich. Natürlich gibt es auch einige Nachteile.

Die mithilfe dieser Technologie hergestellten Drucke sind eher häufiger als selten relativ robust und behalten ihre Eigenschaften im Laufe der Zeit bei, sie benötigen jedoch mehr Aufwand bei der Nachbearbeitung (und können durch Bohren oder Fräsen verändert werden). Außerdem fällt mehr überschüssiger Abfall als bei anderen 3D-Druckmethoden an.

Ultraschall-Konsolidierung (UC)

Die Ultraschall-Konsolidierung (UC, englisch: Ultrasonic Consolidation) ist eine Methode, um Metallobjekte per 3D-Druck herzustellen, die unter den Oberbegriff Bogenlaminierung fällt. Manchmal wird auf sie auch mit dem Begriff Ultraschall-additive Fertigung (UAM) verwiesen.

Diese 3D-Druckmethode nutzt Ultraschallvibrationen und Druck über eine Sonotrode, um dünne Metallbögen bei niedriger Temperatur zu verschweißen. Aufgrund dieser niedrigen Temperatur werden die Metallbögen nicht miteinander verschmolzen, sondern eher miteinander verklebt durch den Zusammenbruch der Oxide auf der Oberfläche der Metalle.

Diese Methode erzeugt Wärme, die aber weitaus geringer ist als die Temperatur, die man benötigen würde, wenn man Metalle allein durch Temperatur verbinden wollte. Ein Vorteil dieser Methode liegt darin, dass verschiedene Metallarten miteinander verklebt werden können, wodurch multi-metallische Teile entstehen, ohne dass die Metalle jedoch miteinander vermischt sind.

Wie bei anderen Bogenlaminierungsdruckmethoden auch ist ein Schneidewerkzeug erforderlich, um den 2D-Querschnitt der 3D-gedruckten Form auszuschneiden, und bei Metallteilen wie diesen hier ist eine CNC-Fräse die am häufigsten benutzte Methode. Wegen des Schneidvorgangs fält bei dieser Methode mehr Abfall als bei anderen metallischen 3D-Drucken an und das Schneidewerkzeug kann ebenfalls verwendet werden, um Details und Designs herzustellen während der Druckvorgang voranschreitet. Oft ist eine Nachbearbeitung und ein Finishing nötig, die Schnelligkeit dieses Prozesses und die niedrige Temperaturen, bei denen die Metallbögen verklebt werden, sorgen allerdings dafür, dass die Ultraschall-Konsolidierung mehr Vorteile als Nachteile aufweist.

Andere Schichtlaminierungstechnologien

Wie bei der Mehrheit der anderen Druckprozesse auf dieser Liste gibt es einige andere Arten der Schichtlaminierungstechnologie auf dem Markt, die im Allgemeinen unter demselben Oberbegriff zusammengefasst werden können. Hier haben wir sie für die Neugierigen unter euch aufgelistet: Lest ihr weiter, erhaltet ihr weitere Informationen.

Lizenz: Der Text von "3D-Druck-Technologie: Alle 3D-Druck-Verfahren" von All3DP unterliegt der Creative Commons Attribution 4.0 International License.